W jaki sposób proces instalacji czujnika położenia hydraulicznego wpływa na ogólną wydajność układu hydraulicznego?

Dokładne wyrównanie Czujnik położenia hydraulicznego ma fundamentalne znaczenie dla swojego działania. Aby czujnik mógł zapewnić dokładne informacje zwrotne po pozycji, musi być odpowiednio wyrównany z siłownikiem i resztą składników hydraulicznych. Niewspółosiowość między czujnikiem a siłownikiem może powodować wypaczone odczyty pozycji, które powodują, że system błędnie interpretuje faktyczną pozycję siłownika. Może to prowadzić do nieregularnego zachowania systemu, takiego jak nieprawidłowy ruch lub niedokładne odpowiedzi z zaworów hydraulicznych. Niezwykle wyrównane czujniki mogą również doświadczać niepotrzebnego odkształcenia mechanicznego, co może prowadzić do przedwczesnego zużycia, zmniejszenia kosztów długości życia i wyższych kosztów utrzymania. Dlatego upewnienie się, że czujnik jest prawidłowo ustawiony w stosunku do składników hydraulicznych, ma kluczowe znaczenie dla utrzymania optymalnej dokładności, zapobiegania nieefektywności systemu i przedłużenia żywotności serwisowej czujnika.

Kalibracja czujnika jest procesem regulacji wyjścia czujnika w celu dopasowania parametrów operacyjnych układu hydraulicznego. Bez odpowiedniej kalibracji czujnik położenia hydraulicznego dostarczy błędne dane, które mogą zagrozić kontrolę operacji hydraulicznych. Proces kalibracji polega na ustawianiu punktów odniesienia czujnika do dokładnych limitów podróży lub ruchu siłownika hydraulicznego, zapewniając zsynchronizowanie czujnika z rzeczywistą wydajnością systemu. Nieprawidłowa kalibracja może spowodować, że siłownik przedwcześnie osiągnie granice lub nie osiągnie oczekiwanej długości udaru, co prowadzi do gorszych wyników lub awarii systemu.

Systemy hydrauliczne są zazwyczaj zarządzane przez wyrafinowane jednostki kontrolne, takie jak PLC (programowalne sterowniki logiczne) lub DC (rozproszone systemy sterowania), które opierają się na dokładnych danych czujnika w celu dostosowania parametrów hydraulicznych, takich jak ciśnienie, przepływ i pozycja zaworu. Instalacja czujnika położenia hydraulicznego polega na podłączeniu czujnika z systemem sterowania, zapewniając, że dokładnie przesyła dane i w czasie rzeczywistym. Jeśli wystąpią problemy z okablowaniem, niepoprawne połączenia lub brak prawidłowego skonfigurowania czujnika w oprogramowaniu sterującym, pętla sprzężenia zwrotnego między czujnikiem a systemem sterowania zostanie zakłócona. Może to spowodować, że system nie zareaguje na zmiany ciśnienia lub pozycji, wpływając na wydajność i wydajność obwodu hydraulicznego. Właściwa instalacja, w tym prawidłowe protokoły okablowania i komunikacji, zapewnia, że czujnik zapewnia sprzężenie zwrotne w czasie rzeczywistym do systemu sterowania, który może następnie dostosować komponenty hydrauliczne w celu utrzymania precyzyjnego działania.

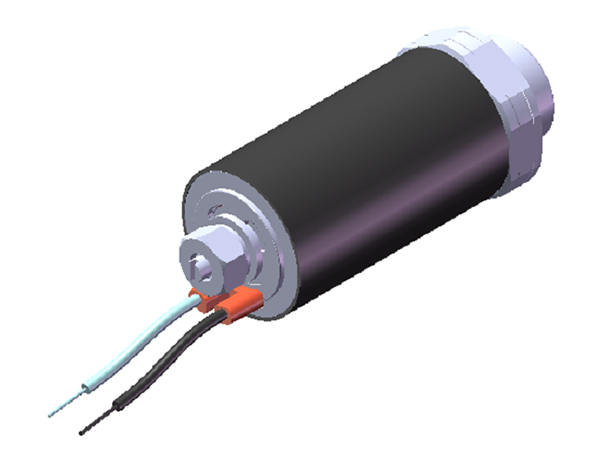

Mechaniczne montaż czujnika położenia hydraulicznego jest kolejnym ważnym czynnikiem podczas instalacji. Czujnik musi być bezpiecznie zamontowany w miejscu, w którym może stale monitorować położenie siłownika hydraulicznego bez zakłóceń innych komponentów, takich jak węże lub części mechaniczne. Słabe montaż może wprowadzać naprężenia mechaniczne lub wibracje, które mogą obniżyć wydajność czujnika i prowadzić do niewiarygodnych odczytów. Niewłaściwe montaż może narazić czujnik na trudne warunki, takie jak nadmierne wibracje, wysokie ciśnienie lub fluktuacje temperatury, z których wszystkie mogą negatywnie wpłynąć na dokładność czujnika i długowieczność. Korzystanie z prawidłowego sprzętu montażowego, takiego jak wsporniki lub nośniki czujników zaprojektowane dla określonego układu hydraulicznego, i zapewnienie, że czujnik jest wolny od sił zewnętrznych lub stresorów środowiskowych, jest niezbędne dla długoterminowej trwałości i niezawodnej wydajności.

Czujnik położenia hydraulicznego zazwyczaj opiera się na sygnałach elektronicznych do komunikacji z systemem sterowania. Zatem poprawna instalacja elektryczna ma kluczowe znaczenie dla uniknięcia fluktuacji szumu elektrycznego, zakłóceń lub napięcia, które mogą zagrozić wydajności czujnika. Podczas instalacji okablowanie musi być poprawnie kierowane, aby zapobiec degradacji sygnału lub zwarci. Prawidłowe uziemienie czujnika zapewnia, że wszelkie wzrosty elektryczne lub prądy zbłąkane są bezpiecznie kierowane, zapobiegając uszkodzeniu wrażliwej elektroniki. Luźne lub niewłaściwie podłączone przewody mogą powodować przerywane lub nieudane odczyty czujnika, co prowadzi do nieprawidłowego działania hydraulicznych systemów sterowania. Korzystając z wysokiej jakości kabli, złączy i praktyk uziemienia, czujnik będzie działał niezawodnie i konsekwentnie, zapewniając, że system działa na najwyższym poziomie wydajności.

For more information, please call us at + 86-574-88452652 or email us at [email protected].

Kategorie produktów

-

Cewki elektromagnetyczne(120)

- Elektrozawórka cewki zastawowej typu rexroth(22)

- Cewka elektromagnesu Northman Typ(12)

- Elektrozawna cewka zaworu typu Yuken(8)

- Elektrozawna cewka zaworu typu PA(12)

- Elektrozawórka cewki zastawek typu Vickers(10)

- Cewki dla proporcjonalnych zastawek elektromagnesu(16)

- Cewki elektromagnesu typu lufy(9)

- Inna cewka elektromagnesu(31)

Prasy hydrauliczne są stosowane w branżach takich jak obróbka metali, formowanie tworzyw sztuczny...

Integracja Zewnętrzna zawór elektromagnesu Zapewnia znaczną poprawę stabilności systemu. W...

Cewki zaprojektowane dla wyższych napięć mają wyższy opór wewnętrzny z powodu dłuższych lub cieńs...

Dokładne wyrównanie Czujnik położenia hydraulicznego ma fundamentalne znaczenie dla swojeg...

Dwukrotny projekt Podwójne proporcjonalne elektrozawory Zwiększa możliwości sterowania ogó...

. Elektrozawór hydrauliczny jest zbudowany z specjalistycznymi materiałami zaprojektowanym...